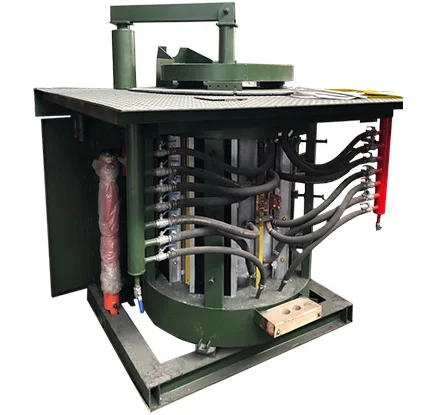

3吨钢壳中频熔炼炉

作者:河南熔克电气制造有限公司日期:2019-03-20 11:30:47浏览:27411

设备简介

1、中频感应炉在工作时节约电能,节约水,占地面积小,重量轻,施工方便,使用范围广泛。

2、采用三相全桥整流,直流叠加的方法,提高了输出电压,降低了高次谐波,对电网干扰小,同时变压器发热小,损耗低等特点。

3、具有熔化速度快,生产效率高等特点。

4、本中频感应炉有限压、限流、过压、过流、缺相、欠压、控制回路欠压、欠水压、红外测温仪(可选)冷却水温超限报警保护(可选)等多项保护功能。

5、本中频感应炉逆变回路采用并联谐振,控制电路集成化,中频电源采用零电压软起动。功率可无极调节,面板机构简单,内部智能控制,操作方便,性能稳定可靠,故障率低、检修方便等特点,大大减少了维修费。

钢壳中频熔炼炉由中频电源柜,补偿电容器组,钢壳炉体、磁轭及水冷电缆、液压站、倾炉控制箱等组成。主要应用于熔炼钢、铁、铜、铝及合金等,具有熔化效率高,节电效果好,金属成份均匀, 烧损少,温升快,温度容易控制等特点,适合各种金属熔炼场合。所有的维修点。

1.电炉容量以钢铁7.8的密度为标准

2.熔化时间和吨耗电量与设备匹配功率、原料形状、原料密度、工人熟练程度等因素有重要关系;

3.“吨耗电量(kwH/T)”是普通KGPS-BL并联中频电源耗电量,新型KGPS-CL串联中频电源可节电15%或以上;

4.可以根据用户需要设计不同功率,不同熔炼速度的非标产品;

产品优势

1、正常工作情况下钢铁熔炼吨耗电量550-600KW.h;

2、 功率因数全过程保持0.96以上,无需外加补偿装置;

3、 有效治理高次谐波,不干扰周边电气设备,不污染电网;

4、 频率适应范围宽,熔化过程中始终保持最佳谐振状态;

5、 零电压扫描软启动方式,可以在任何状态下随时启动或停机,对电源无冲击;

6、 快速熔炼、生产成本低;污染小、符合要求;

7、 可从冷炉直接起熔,溶液可全部倒空,更换熔料品种方便;

8、 功率调节灵活方便、能连续平滑的调节;温度均匀易控制、氧化烧损少、金属成份均匀;

9、 炉壳采用钢结构或铸铝合金,占地面积小;炉体翻转倾倒方便,可选用手动、电动、液压 倾炉方式;

10、漏炉报警装置,及时有效保护人身及设备安全;

11、炉衬顶出机构,更换炉衬变得快捷高效,提高生产效率;

12、频率适应范围宽,快速熔炼、生产成本低,温度均匀易控制;

13、炉体翻转倾倒方便,金属成分均匀;

14、占地面积小,有效治理高次谐波;

15、钢壳炉体稳定性好,有助于延长炉衬寿命;

16、噪音低,工作环境好;

17、钢壳的作用是牢固不容易损坏,安全性强;

18、与众不同的水冷电缆连接,使水冷电缆在倾炉时移位最小,提高了其使用寿命;

19、炉盖作用是将热能流失降到较低;

20、根据各种金属熔炼的不同要求,精心设计;

21、各种规格的感应线圈,合理选用铜管的壁厚及规格,从而提高电能的利用率;

22、牢固的线圈支撑设计消除了匝间短路的可能性,大大延长了感应线圈的使用寿命;

23、采用高性能的绝缘材料;

24、线圈的周围覆盖了50%以上的磁轭减少了漏磁;

25、在顶部和底部使用冷却环,延长了炉衬寿命;

26、感应线圈的匝间间隙便于维修,有利于水汽释放;

27、降低污染,可选用集烟装置。

中频感应熔炼炉的效率和损耗

1、 感应器内流过电流引起的发热损耗:该损耗被冷却水带走。这部分损耗是系统的主要损耗,与感应器结构、炉料物理性能、加热频率相关,常用“电效率”描述此项损耗。 电效率为传输到被加热工件的能量与感应器从电源得到的能量之比。

2、热损耗:被加热工件向周围散热引起的损耗,这部分损耗仅次于感应器损耗。常用“热效率”描述此项损耗,热效率为使工件加热的净热量与工件从感应线圈得到的总热量之比。

3、传输损耗:从变频电源向负载供电的电缆、母线引起的损耗,一般在2%~7%。

4、变换损耗:电源柜内的变流元件、滤波电感、换流电感、补偿电容的损耗,一般在2%~5%。

我们的中频炉电效率为 62%,热效率能达到75%,变频损耗为3%,传输损耗为 5%

工作原理

钢壳中频熔炼炉采用了感应加热的基本原理,"感应加热"即采用电磁感应方式在负载自身产生感应电流使负载加热的方法。 又运用了电磁感应定律e=W*-dΦ/dt。